Boucherville, Qué.

L'usine d'impression de Transcontinental à Boucherville (Qc) fonctionne toute l’année sans arrêt 24 heures sur 24.

Elle occupe une superficie totale de 2000 000 pi2.

L’usine abrite 5 presses qui sont entraînées par de puissants moteurs, tandis que le séchage de l'encre sur le papier

est réalisé à l'aide de fours alimentés au gaz naturel.

L'eau sert à refroidir les 5 presses et à climatiser l'usine qui dégage beaucoup de chaleur.

Procédé de ventilation existant

Il y avait 3 salles mécaniques. Pour assurer le refroidissement du procédé d’impression et de l'usine, 8 refroidisseurs d’une capacité totale de 825 tonnes (en hiver, cette capacité était réduite entre 400 et 500 tonnes), 11 ventilo-convecteurs, 10 pompes de circulation de puissance totale de 290 HP, 4 condenseurs refroidis à l'air qui utilise 26 moteurs électriques de puissance unitaire de 1,5 HP et 2 tours d'eau de 20 et 15 HP sont utilisés durant toute l’année. De plus, l’usine était maintenue à une pression négative où le système extrait mécaniquement 50 000 CFM de plus d’air qu’il n’en fait entrer, soit 140 000 cfm ( 3 unités de compensation d'air, en été comme en hiver, totalisant 90 000 CFM).

L’évacutation est assurée par 8 ventilateurs et 2 compresseurs d'air totalisant 110 000 CFM, en plus du ventilateur de l'incinérateur de vapeur d'encre (entre 20 000 et 30 000 CFM).

Constat énergétique

En hiver, les 140 000 cfm de compensation étaient systématiquement chauffés par les unités de compensation en respectant les lectures des capteurs de température à l’intérieur des conduits de ventilation. La température ambiante de l’usine n’était pas prise en compte. Cette situation entraînait un excès de chaleur important et le recours à la climatisation même en hiver.

L’analyse du sytème de ventilation a permis de constater que l'air de compensation est chauffé avec du gaz naturel, que l’on climatisait l'usine avec les refroidisseurs, tandis que les condenseurs et les tours d'eau évacuaient la chaleur des refroidisseurs vers l’extérieur par l’intermédiaire des évacuateurs, l'incinérateur et les compresseurs d'air.

En résumé, beaucoup d'énergie était dépensée en continue en cycle de chaud-froid-chaud.

OBJECTIFS À ATTEINDRE

Les objectifs à atteindre étaient de réduire les coûts d'énergie des systèmes HVAC

(estimés à 494 000$) et d'entretien (60 000$),

de régler les problèmes de pression négative du bâtiment, de climatiser l'air neuf et de corriger certains petits problèmes.

Actions à fournir

Il fut donc décidé de regrouper tous les équipements dans une seule salle mécanique et d'utiliser tous les cycles exothermiques pour chauffer l'air neuf et le bâtiment gratuitement. Il fut aussi décidé de faire du "free cooling" pour l'eau de procédé et pour la climatisation de l'usine en hiver et aux mi-saisons. Les petits refroidisseurs de 30 à 70 tonnes refroidis à l'air ont été enlevés et remplacés par un refroidisseur à absorption. Au final, il est attendu que la pression de l’usine devient neutre, permettant ainsi de réduire voir même d’éliminer les pertes d’énergie par infiltration.

Impacts et bénéfices du projet

1. Impacts mécaniques

Le regroupement des salles mécaniques en une seule a permis d’accroître la fiabilité du système, car toutes les pompes et les refroidisseurs ont une réserve « back-up », ce qui n'était pas le cas avant. De plus, le choix d’installer un refroidisseur à absorption a été basé sur l’aspect environnemental et les mesures mises en place contre le réchauffement climatique.

Également, les boucles de récupération utilisent du protylène glycol au lieu de l’éthylène glycol car il est biodégradable en cas de déversement. D’autres mesures ont été appliquées telles que l’utilisation des produits biodégradables du système de traitement d’eau des tours de refroidissement et la réduction de presque de moitié le nombre de livres de réfrigérant R-22 par l’élimination de 5 vieux refroidisseurs.

Ces mesures ont permis de réduire de 70% les coûts d’entretien du sytème.

2. Impacts directs sur la ventilation

La ventilation de l’usine est assurée entièrement par les diffuseurs flexibles à haute induction FDD. Le diffuseur FDD a été conçu afin de surpasser les limites techniques des systèmes traditionnels de diffusion d’air. Son fonctionnement est basé sur le principe de la diffusion d’air à haute induction.

Les perforations de différents diamètres ainsi que leurs positionnements sur le FDD provoquent le déplacement d'une grande quantité d'air ambiant. L'échange thermique entre l'air soufflé et l'air ambiant se fait alors à proximité du FDD et les températures se rapprochent rapidement de l'isotherme.

De ce fait, le risque de stratification est éliminé sans créer toutefois, des courants d’air en zone occupée.

L’installation des diffuseurs FDD a permis d’uniformiser la température dans l’ensemble de l’usine, principalement dans les zones occupées. De plus, le nettoyage de ces diffuseurs se fait à l’aide d’un chiffon antimicrobien.

L’efficacité du diffuseur FDD de NAD Klima est excellente. Même par une journée de -28˚C et une température d’alimentation d’air frais dans la gaine d’environ -15˚C, aucune condensation ne se forme dans le conduit qui assure une ventilation performante.

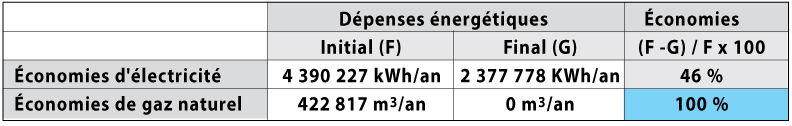

3. Impacts énergétiques

Superficie affectée par le projet : 200 000 pi² (18 581 m²)

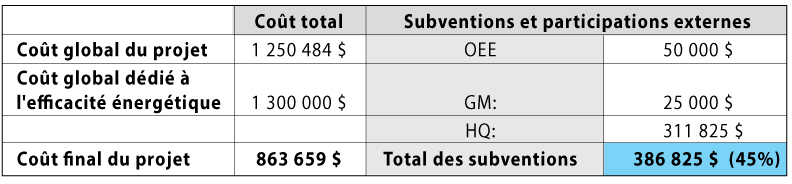

3.1 Coûts du projet

3.1 Économies réalisées

La période de retour sur l’investissement est de 3,2 ans avant subventions et de 2,4 ans après subventions.

Ingénierie :

Formatrix 67, Sherbrooke